- Le centre logistique de Manitou est équipé d’une solution de stockage automatisée à navettes de plus de 20 000 bacs sur seulement 560 m² signée Mecalux.

- ® Mecalux

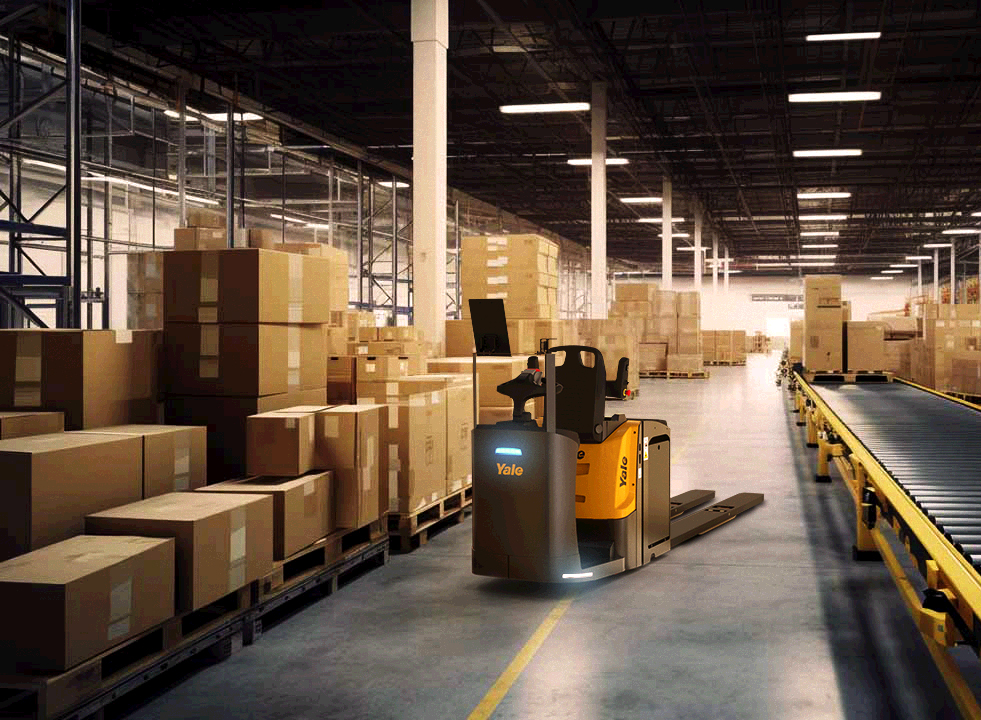

En forte croissance, le fabricant a équipé son centre logistique d’Ancenis d’un système automatisé signé Mecalux pour le stockage et la préparation des commandes des petites pièces de rechange. Quelque 16 000 références sont livrables en France dès le lendemain avant 9 h grâce à une cadence de 500 lignes de commandes préparées par heure.

Manitou a enregistré une croissance de 26% l’an passé (2,4 Md€ de CA). La même progression est attendue pour 2023. La performance de la référence mondiale des machines d’élévation est remarquable, mais elle pose de sérieux défis en terme logistique. D’autant que pour se démarquer, le groupe français mise sur un service après-vente irréprochable qui passe par l’envoi très rapide des pièces détachées. « Nos machines sont fiables mais il faut les entretenir et, parfois, les réparer. La logistique liée aux pièces détachées pour la maintenance et le dépannage est donc essentielle », assure Michel Denis, le directeur général de Manitou. Raison pour laquelle le groupe familial siégeant à Ancenis (Loire-Atlantique) a investi « plusieurs millions d’euros » dans un tout nouvel équipement afin d’automatiser le stockage et la préparation des commandes des petites pièces détachées gérées par son centre de logistique de pièces de rechange (CLPR).

Également implanté à Ancenis, le CLPR est le centre logistique de référence pour toutes les machines produites en France. Les deux-tiers des machines de Manitou sont fabriquées dans l’Ouest de la France, 82% des ventes étant réalisé à l’export. Le CPLR où travaillent 200 personnes livre ainsi les pièces détachées aux autres entrepôts que le groupe possède aux États-Unis, en Italie, au Brésil, en Afrique du Sud, à Singapour et en Inde.

« Notre engagement, c’est que toutes les commandes passées avant 17 heures partent d’ici avant 19 heures. Cela signifie donc que les après-midis sont très chargées. Jusqu’à la moitié des ordres peut arriver entre 14h et 17h. Il n’était pas possible de faire face à cette densification des commandes avec notre ancienne organisation manuelle », témoigne Laurent Maunoir, le directeur de la supply chain de Manitou. En France, cela permet aux concessionnaires d’obtenir la pièce dès le lendemain avant 9 heures. À l’étranger, cela dépend du mode de transport choisi.

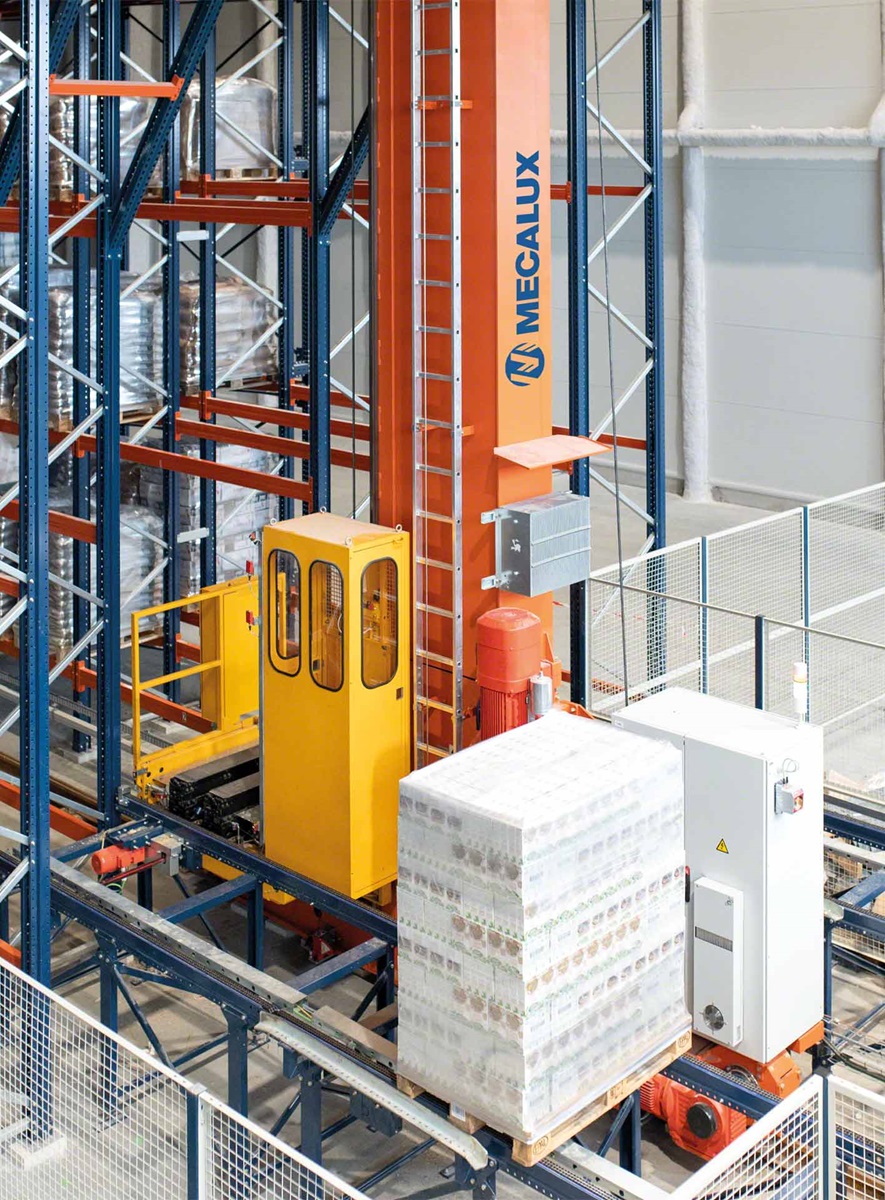

20 000 bacs gérés par 46 navettes automatisées

En 2020, le groupe lance une consultation pour l’automatisation d’une partie de son stock, remporté par l’Espagnol Mecalux. SSI Schäffer et TGW étaient également finalistes. « Même s’il y a un cahier des charges, on découvre des choses et on apprend toujours au fur et à mesure que l’on avance dans ce type de projet. Manitou a été rassuré parce que nous avons engagé à ses côté une véritable équipe pour les accompagner », insiste Daniel Joly, directeur général de la filiale française de Mecalux. Qui signe à Ancenis sa première installation de la dernière génération de navettes (Shuttle System).

Progressivement installé à partir de l’été 2021 et pleinement opérationnelle depuis mai 2022, l’installation occupe seulement 560 m2 et comprend trois étagères de 23 niveaux de rangement (pour une hauteur totale de 10 mètres) servies par un système de 46 navettes entièrement robotisées, se déplaçant sur rails (à la vitesse de 4 m/s) et ascenseurs, dans deux allées. L’ensemble a une capacité totale de 20 000 bacs, chaque niveau pouvant accueillir deux bacs. Selon la taille des pièces, les bacs aux dimensions Eurobox (60x40x42 cm) peuvent être subdivisés en 4 ou en 8. Cette automatisation concerne près de 16 000 des 80 000 références de Manitou, essentiellement les pièces de petite taille à forte rotation.

500 lignes de commandes à l’heure

-

- Deux opérateurs suffisent désormais à la préparation de commandes même lors des « coups de feu » à 500 lignes par heure.

- ® Mecalux

À réception des pièces en provenance de 650 fournisseurs (dont 50% locaux), les opérateurs scannent les produits et les répartissent dans les bacs qui sont ensuit rangés automatiquement par le système des navettes qui approvisionnent automatiquement le stock depuis le convoyeur. Pour la préparation des commandes, le système de navettes transfère automatiquement les bacs vers deux postes de picking optimisés, avec guidage laser pour indiquer les produits à saisir dans le bac et réduire les erreurs. Easy WMS, le logiciel de Mecalux qui gère cette solution automatisée - ici interfacé avec le WMS « maître », Reflex de Hardis, utilisé par Manitou - cadence l’ordonnancement des commandes vers le picking afin d’éviter les embouteillages et optimiser l’envoi de chaque produit vers l’opérateur.

La station de picking est conçue pour traiter jusqu’à six commandes simultanément sans se déplacer. De telle sorte que chaque préparateur de commandes est aujourd’hui en mesure de préparer plus de 250 lignes de commandes par heure sur ce type de pièces - soit 500 lignes/h au total pour les deux postes. Deux opérateurs suffisent désormais là ou une quinzaine d’opérateurs saturaient lors des « coups de feu »…

20 % du stock sur 560 m²

La nuit, alors que les équipes ne travaillent pas, Easy WMS, optimise même le rangement de l’entrepôt automatisé en avançant les produits vers la sortie. Le faible encombrement et les possibilités d’évolution (avec l’ajout potentiel d’une 3e allée) figurent également parmi les atouts du système retenu qui permet au centre logistique de Manitou d’entreposer 20% de son stock sur seulement 560 m2… alors que son entrepôt s’étale sur 28 000 m2 auquel s’ajoute 8 000 m2 en extérieur pour les périphériques de poids et d’envergure. « On a réussi à stocker 1/4 de nos références sur 1/10e de notre surface tout en accélérant le nombre de mouvements par heure », résume Benoit Stanislas, en charge de ce projet baptisé « Pick & Store » au sein de l’équipe de supply chain de Manitou.

À terme, si les volumes sont au rendez-vous, Manitou pourrait adopter le même type d’installation dans son entrepôt américain, situé près de Chicago (Illinois). Le plus important centre logistique du groupe après celui d’Ancenis.

- Inauguration du système automatisé le 7 février. De gauche à droite : Laurent Maunoir, Directeur Supply Chain Manitou Group – Alexandre Feenstra, Adjoint Direction Mecalux – Pilar Carrillo, Mecalux – Javier Carrillo, CEO Mecalux – Daniel Joly, Directeur général Mecalux France – Javier Carrillo Lampe, Amélioration continue Mecalux – Michel Denis, Directeur général Manitou GroupLaurent Maunoir, directeur supply chain Manitou Group – Alexandre Feenstra, adjoint direction Mecalux – Pilar Carrillo, Mecalux – Javier Carrillo, CEO Mecalux – Daniel Joly, directeur général Mecalux France – Javier Carrillo Lampe, amélioration continue Mecalux – Michel Denis, directeur général Manitou Group

- ® Mecalux

Sur le même sujet

Derniers articles publiés dans les rubriques Intralogistique

Derniers articles publiés dans la thématique Systèmes automatisés